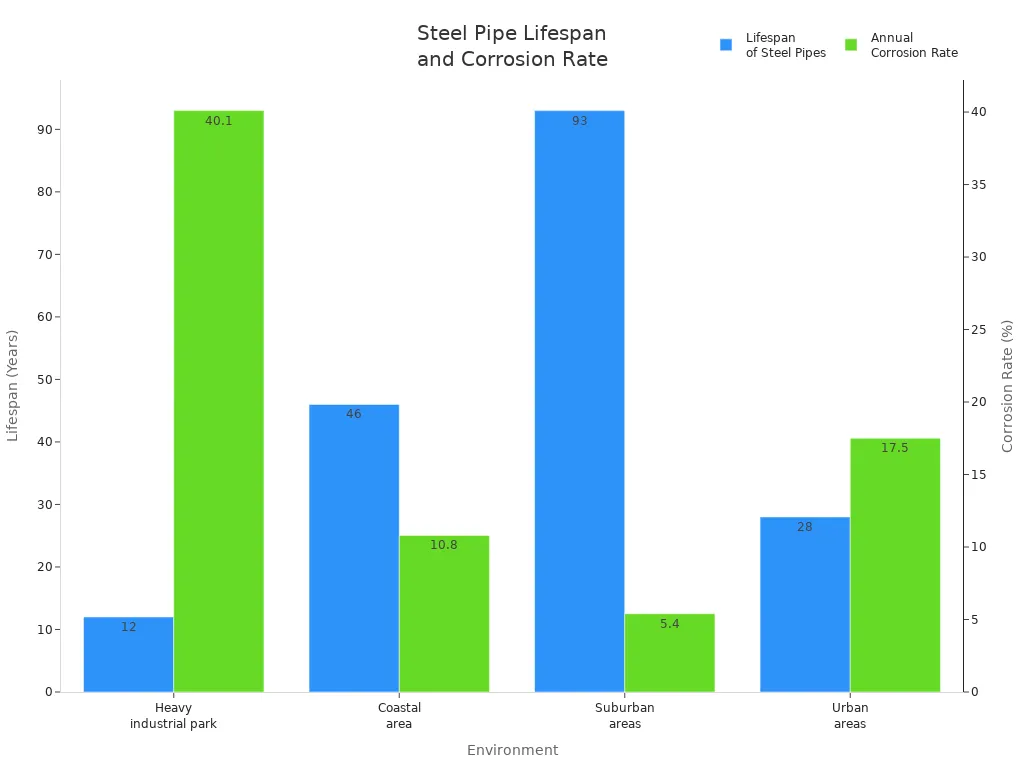

On protège les tuyaux en acier contre la rouille grâce à la galvanisation à chaud.équipement de galvanisation à chaud de tubes en acierChaque tuyau est recouvert de zinc, créant ainsi une protection contre la corrosion.Lignes de galvanisation des tuyauxCela contribue à garantir une finition solide et uniforme. Consultez le tableau ci-dessous. Il montre que les tuyaux galvanisés durent beaucoup plus longtemps dans différents environnements.

Points clés à retenir

- galvanisation à chaudprotège les tuyaux en acier contre la rouille grâce à l'application d'un épais revêtement de zinc, qui agit comme une barrière contre la corrosion.

- Préparation adéquate de la surfaceCette étape est cruciale. Le nettoyage et le décapage des tuyaux garantissent une bonne adhérence du zinc, évitant ainsi les défauts de revêtement.

- Les tuyaux galvanisés offrent une durabilité exceptionnelle, souvent de 40 à 50 ans, ce qui en fait un choix rentable pour diverses industries.

Équipements et étapes du processus de galvanisation à chaud des tubes en acier

Tuyau en acieréquipement de galvanisation à chaudCet équipement vous aide à protéger les tubes en acier contre la rouille et les dommages. Il est utilisé dans de nombreux secteurs, tels que la construction, la mécanique, la chimie et le ferroviaire. Il traite des tubes de 1/2 à 10 pouces de diamètre et de 4 à 8 mètres de longueur. Il permet de revêtir les tubes d'une couche de zinc de 50 à 400 grammes par mètre carré. Sa capacité de traitement est de 80 000 tonnes de tubes en acier par an.

| Article | Spécification |

|---|---|

| matériel | fil d'acier |

| gamme de diamètres | 1/2 à 10 pouces |

| gamme de longueurs de tuyaux | 4 à 8 m |

| type de revêtement | zinc |

| poids du revêtement | 50 à 400 g/m² |

| capacité | 40 000 à 80 000 tonnes par an |

Préparation et nettoyage des surfaces

On commence par nettoyer les tuyaux en acier. Cette étape permet d'éliminer la saleté, l'huile et autres contaminants. Sans nettoyage, le revêtement de zinc n'adhérera pas correctement. Il faut éliminer les scories de soudure, les bavures, la calamine, les vernis, les époxys, le sable, les peintures à l'huile, les traces de crayon et les résidus épais de cire ou de graisse. On utilise des bains de dégraissage à l'hydroxyde de sodium pour éliminer les huiles et les graisses. Après le dégraissage, on rince les tuyaux à l'eau. On utilise ensuite de l'acide chlorhydrique ou sulfurique pour éliminer la rouille et la calamine. Cette étape est appelée décapage.

Conseil : Rincez toujours les tuyaux après un nettoyage à l’acide afin d’éliminer toute trace d’acide. Séchez-les complètement avant de passer à l’étape suivante.

Fluxage des tuyaux en acier

Ensuite, on trempe les tubes dans une solution de flux. Le fluxage élimine les oxydes restants et empêche toute nouvelle oxydation avant le zingage. On utilise une solution de chlorure de zinc et d'ammonium pour cette étape. La température optimale de fluxage se situe entre 60 et 80 °C. Cette température permet au flux de bien nettoyer la surface de l'acier. Les principaux agents de fluxage sont le chlorure de zinc et le chlorure d'ammonium. Ces produits chimiques éliminent l'oxyde de fer et améliorent la fluidité du zinc. Le fluxage permet également de réduire la quantité de zinc utilisée et les déchets.

- Chlorure de zinc : 60–80 %

- Chlorure d'ammonium : 7–20 %

- Agents modificateurs de fluidité : 2 à 20 %

- Autres composés : nickel, cobalt, manganèse, plomb, étain, bismuth, antimoine

Immersion dans le bain de zinc

On immerge ensuite les tuyaux dans un bain de zinc fondu. L'équipement de galvanisation à chaud des tuyaux en acier maintient le bain de zinc à la température adéquate, généralement entre 440 et 460 °C (825 et 870 °F). Les tuyaux restent dans le bain pendant 5 à 15 minutes. Ce temps permet au zinc d'adhérer à l'acier et de former un revêtement solide et uniforme. Le bain de zinc recouvre entièrement le tuyau, même à l'intérieur et autour des soudures.

Remarque : Si vous ne contrôlez pas la température ou la durée, vous risquez de voir apparaître des défauts tels que des pustules, des boutons, des ampoules ou un pelage.

Refroidissement et nettoyage final

Après avoir retiré les tuyaux du bain de zinc, refroidissez-les dans un bain de trempe. Le refroidissement stoppe les réactions entre le zinc et l'air. Rincez ensuite les tuyaux à l'eau claire pour éliminer tout résidu chimique. Si vous avez utilisé un nettoyage à l'acide, rincez-les une seconde fois. Séchez-les à l'air chaud pour éliminer toute trace d'humidité. Cette étape préserve la propreté de la surface et prévient la formation de rouille blanche.

- Rincer à l'eau claire

- Sécher à l'air chaud

- Entreposez les tuyaux dans un endroit sec.

Inspection et contrôle de la qualité

Il est impératif d'inspecter les canalisations afin de vérifier la résistance et l'uniformité du revêtement. Cette inspection s'effectue par des contrôles visuels, des mesures d'épaisseur et des tests d'uniformité. Il convient également de contrôler la rugosité, la corrosion et les dommages. Le diamètre des canalisations est mesuré et l'étanchéité est recherchée. Le respect des normes telles que ASTM A500 et EN 10219 est essentiel. Ces normes contribuent à garantir la durabilité et la résistance à la rouille des canalisations.

Technique d'inspection Description inspection visuelle Vérifiez la régularité de la surface, l'absence de défauts et de corrosion. Épaisseur de la couche Utilisez des appareils de mesure pour mesurer l'épaisseur du revêtement. Uniformité Recherchez les revêtements qui s'écaillent ou sont irréguliers. Rugosité Rugosité de surface de test Inspection de la corrosion Recherchez les rayures ou les dommages Qualité de la soudure Vérifiez la présence de fissures ou de scories. composition chimique Vérifier la teneur correcte en zinc et en acier Comportement mécanique Mesurer la force et la flexibilité Inspection dimensionnelle Confirmer le diamètre, l'épaisseur et la longueur Logo et marquage Vérifiez que les étiquettes sont correctes. Test d'étanchéité Vérifiez que les tuyaux ne présentent ni fissures ni trous. Consignes de sécurité : Respectez toujours les règles de sécurité lors de l’utilisation d’équipements de galvanisation à chaud de tuyaux en acier. Inspectez les tuyaux pour détecter tout dommage et assurez-vous de la qualité de l’eau afin de prévenir la corrosion.

Avantages des équipements de galvanisation à chaud pour tubes en acier

Protection supérieure contre la rouille et la corrosion

Vous bénéficiez d'une protection efficace contre la rouille lorsque vous utilisezéquipement de galvanisation à chaud de tubes en acierLe revêtement de zinc forme une barrière épaisse qui protège l'acier de l'eau, de l'air et des produits chimiques. Cette barrière est plus efficace que la peinture ou les revêtements minces. Le zinc protège également l'acier en cas de rayures sur le revêtement : il se corrode en premier, préservant ainsi l'acier sous-jacent.

- L'épaisse couche de zinc résiste aux intempéries et aux produits chimiques agressifs.

- On utilise cette méthode pour les ponts, les garde-corps et les canalisations extérieures car elle est plus durable.

- Le revêtement en zinc utilise à la fois une protection barrière et une protection sacrificielle, ce qui permet de protéger vos canalisations même en cas de dommages superficiels.

Des études scientifiques montrent que le zinc forme des composés spéciaux, comme ZnO et Zn5Cl2(OH)8, qui ralentissent la rouille et maintiennent la solidité des canalisations dans des environnements difficiles.

Mécanisme Description Protection par barrière La couche de zinc empêche l'eau et l'air d'atteindre l'acier. Protection sacrificielle Le zinc se corrode avant l'acier, le protégeant même en cas de rayures. Altération naturelle Au fil du temps, le zinc forme des couches supplémentaires qui offrent une protection accrue. Durabilité et longévité accrues

Les tuyaux galvanisés ont une durée de vie de plusieurs décennies. Plus le revêtement de zinc est épais, plus leur durée de vie sera longue. Par exemple :

Type de revêtement Durée de vie prévue en environnements modérés G30 5 à 10 ans G90 20 ans ou plus La plupart des tuyaux galvanisés ont une durée de vie d'environ 40 à 50 ans. Dans les endroits secs, leur durée de vie peut être encore plus longue. L'utilisation d'un équipement de galvanisation à chaud pour tuyaux en acier permet de les protéger efficacement contre la rouille et les dommages pendant de nombreuses années.

- Dans les régions à faible humidité, les canalisations peuvent durer jusqu'à 70 ans.

- Dans les endroits humides ou salés, sa durée de vie peut être plus courte, mais elle reste bien supérieure à celle de l'acier non revêtu.

Rentabilité et faibles coûts d'entretien

Les tuyaux galvanisés vous permettent de réaliser des économies à long terme. Leur coût initial est légèrement supérieur à celui de la peinture, mais vous dépensez moins en réparations et en entretien. Voici un bref comparatif :

Méthode de protection coût initial Espérance de vie (années) Coûts d'entretien VAN Galvanisation à chaud 100 25 0 100 Système de peinture 90 8 169 169 Les tuyaux galvanisés nécessitent moins de nettoyage et de réparations. Leur revêtement robuste les protège efficacement contre la rouille et les fuites. Ils constituent donc un choix judicieux pour les grands projets et les installations où la durabilité est primordiale.

L'équipement de galvanisation à chaud vous permet de protéger vos tubes en acier pendant de nombreuses années. Vous bénéficiez ainsi de performances fiables dans différents environnements.

- La durabilité à long terme dépend des conditions environnementales.

- Les experts disentchaque étape du processus a une incidencequalité et résistance du revêtement.

Étape Impact sur l'efficacité Nettoyage Améliore l'adhérence et prévient les défauts saumure Affecte la douceur et la qualité Fluxage Assure un flux de zinc uniforme Immersion Contrôle l'épaisseur et la qualité interne Inspection Confirme que le revêtement est conforme aux normes

Date de publication : 11 septembre 2025