La galvanisation est la méthode de référence pour protéger l'acier contre la rouille. Essentiellement,bain de galvanisationLa galvanisation est un grand bain de zinc en fusion utilisé pour revêtir les pièces métalliques. Lorsqu'on plonge de l'acier propre dans ce bain, le zinc adhère rapidement à la surface, formant une finition robuste et résistante à la corrosion. La galvanisation existe depuis plus de 150 ans et reste étonnamment efficace et respectueuse de l'environnement. Elle est d'ailleurs souvent citée comme l'un des procédés de protection contre la corrosion les plus écologiques. On obtient ainsi un acier capable de résister des décennies en extérieur avec un minimum d'entretien. Ci-dessous, nous expliquons étape par étape comment une pièce d'acier passe de l'état de vieux métal poussiéreux à celui de pièce revêtue de zinc, grâce à un bain de galvanisation.

Qu'est-ce qu'un bain de galvanisation ?

Un bain de galvanisation est simplement une cuve de zinc fondu chauffé à environ 450 °C. Les pièces en acier sont plongées dans ce zinc chaud, qui ressemble à du métal liquide argenté. Lors de l'immersion, le zinc réagit avec le fer contenu dans l'acier, créant une liaison métallurgique entre le zinc et l'acier. En pratique, les entreprises appellent souvent ce procédé…galvanisation à chaudprocédé – trempage littéral de l’acier dans du zinc « chaud » (fondu).

Cette méthode est très efficace. Le bain de zinc est généralement maintenu à plus de 98 % de zinc pur, et des systèmes de convoyeurs ou de ponts roulants orientent soigneusement les pièces d'acier afin que le zinc imprègne chaque recoin. Même les pièces creuses ou les tubes sont remplis de zinc, assurant ainsi un revêtement intérieur aussi bien qu'extérieur. Comme l'indique un guide du secteur, la galvanisation à chaud est un procédé d'« immersion totale » : l'acier est entièrement immergé et recouvert de zinc.tousSurfaces intérieures et extérieures. L'acier est soulevé quelques minutes plus tard, recouvert d'une nouvelle couche de métal brillant.

Le processus de galvanisation à chaud (du début à la fin)

Le procédé de galvanisation comporte plusieurs étapes clés. Chacune d'elles doit être réalisée avec soin, car le zinc n'adhère qu'à une surface parfaitement propre. En général, les étapes sont les suivantes :

Nettoyage (dégraissage et décapage) :L'acier est d'abord soigneusement nettoyé pour éliminer les huiles, les graisses et la rouille superficielle. Cette opération consiste généralement à utiliser une solution alcaline chaude (caustique) pour dégraisser l'acier. Ensuite, l'acier est plongé dans un bain de décapage acide (souvent de l'acide sulfurique ou chlorhydrique dilué) afin d'éliminer la calamine et la rouille. Après le décapage, les saletés tenaces, la peinture ou les scories sont éliminées manuellement ou par sablage. En résumé, toute impureté doit être éliminée, car le zinc n'adhère pas à l'acier sale.

Fluxage :Juste avant la galvanisation, l'acier propre est plongé dans une solution de flux, généralement un mélange de chlorure de zinc et d'ammonium. Le flux élimine les dernières traces d'oxyde et empêche toute nouvelle oxydation avant l'immersion. Dans certaines usines, une fine couche de flux flotte même à la surface du bain de zinc pour faciliter le dégraissage de l'acier lors de son entrée. L'étape de fluxage est cruciale : elle garantit que le zinc fondu puisse…mouillél'acier uniformément.

Immersion dans le bain de zinc :Voici maintenant le cœur du procédé. L'acier préparé est lentement immergé (souvent en biais) dans le bain de zinc en fusion, généralement maintenu à environ 450 °C. L'image ci-dessous montre des poutres d'acier entrant dans un bain de zinc chaud. Dès que l'acier entre en contact avec le métal liquide, une réaction se déclenche. Le zinc commence à s'allier à la surface du fer, et le zinc liquide enveloppe toute la pièce. À l'intérieur du bain, le zinc et le fer forment plusieurs couches d'alliage par une réaction métallurgique. Pendant ce temps (généralement quelques minutes), le revêtement atteint l'épaisseur requise.fonduLe zinc adhère à la surface de l'acier puis refroidit pour former une couche extérieure solide.

Figure : Pièces en acier immergées dans un bain de galvanisation à chaud. Le zinc fondu (argent liquide) recouvre rapidement l’acier.

Les opérateurs de l'usine chronomètrent soigneusement l'immersion. Pour la plupart des pièces, 4 à 5 minutes suffisent. Les pièces plus grandes ou isolées peuvent nécessiter un temps d'immersion plus long pour atteindre la température optimale. Une fois chauffée à cœur, la pièce est lentement remontée. Lors de sa remontée, l'excédent de zinc s'écoule, parfois grâce à des vibrations ou une rotation. La fine couche de zinc restante refroidit et durcit, prenant souvent un aspect argenté brillant. En effet, l'acier fraîchement galvanisé brille souvent ; le motif caractéristique de « paillettes » ou de flocons de neige dû à la cristallisation du zinc peut apparaître à sa surface lors de sa solidification.

Refroidissement (passivation/trempe) :Après retrait, l'acier revêtu est refroidi. Ce refroidissement peut s'effectuer par simple refroidissement à l'air ou par trempe de l'acier chaud dans l'eau ou un bain de passivation chimique. Aucun traitement de durcissement particulier n'est nécessaire : la liaison zinc/acier est déjà solide. Toute fine couche externe d'oxyde de zinc (rouille blanche) qui pourrait se former est généralement laissée en place ou légèrement traitée. Contrairement aux pièces peintes, l'acier galvanisé nécessite généralement un traitement spécifique.aucune autre finitionpour la durabilité.

Inspection:La dernière étape consiste en une inspection visuelle et technique rapide. Les inspecteurs vérifient que chaque zone est revêtue et mesurent l'épaisseur du revêtement. Le zinc n'adhérant qu'au métal propre, les défauts sont facilement repérables (l'acier nu apparaît brillant). Des jauges standard permettent de mesurer l'épaisseur du revêtement et de s'assurer de sa conformité aux spécifications. À ce stade, l'acier galvanisé est prêt à l'emploi et sa résistance à la corrosion est garantie pour de nombreuses années.

À l'intérieur du bain : métallurgie et protection

Ce qui se passe réellement dans l'acier plongé dans le zinc en fusion est une réaction chimique complexe, et l'un des atouts surprenants de la galvanisation. Lorsque l'acier chaud repose dans le bain, les atomes de zinc diffusent dans le fer pour former plusieurs composés intermétalliques. L'American Galvanizers Association illustre ce phénomène par une coupe transversale : on observe une couche externe de zinc presque pur (appelée couche êta) et, en dessous, trois couches d'alliage dur (appelées gamma, delta et zêta) juste à l'interface avec l'acier. Fait remarquable, ces couches d'alliage zinc-fer sontplus dur que l'acier douxPar exemple, les micro-rayures ne pénètrent pas facilement dans ce revêtement multicouche. En pratique, un revêtement galvanisé est extrêmement résistant et durable.

Un autre avantage clé réside dans la protection cathodique (sacrificielle). Le zinc est plus électrochimiquement actif que l'acier. En clair, si le revêtement est rayé jusqu'à l'acier nu, le zinc environnant se corrodera en premier, protégeant ainsi l'acier. De fait, la galvanisation à chaud est réputée pour ce principe : une source indique que même si l'acier nu (jusqu'à 6 mm) est exposé par une rayure, « aucune corrosion ne commencera tant que tout le zinc environnant n'aura pas été consommé ». Ainsi, les petites éraflures ne nécessitent pas de repeindre ; le zinc se corrode progressivement.

Au fil des années, l'exposition à l'air et à la pluie transforme le zinc en sous-produits inoffensifs (oxydes, hydroxydes, carbonates) – la patine grise que l'on peut observer sur les vieux métaux galvanisés. patine de zinc Une couche protectrice se forme lentement, ralentissant encore davantage la corrosion. En effet, l'acier galvanisé, une fois complètement altéré par les intempéries, se corrode environ 30 fois plus lentement que l'acier nu. Concrètement, cela signifie qu'un revêtement galvanisé dure souvent 50 à 60 ans, voire plus, sans entretien, selon l'environnement.

Avantages surprenants degalvanisation

La galvanisation offre plusieurs avantages surprenants que l'on ne soupçonne pas d'un simple revêtement métallique :

1. Couverture complète :Le procédé de galvanisation à chaud, par immersion complète de la pièce, recouvre même l'intérieur des sections creuses et des tubes. Les filetages et les recoins difficiles d'accès sont ainsi zingués, contrairement aux peintures appliquées au pinceau. Cette immersion totale empêche la rouille de s'infiltrer par des endroits inattendus.

2. Robustesse intégrée :Les couches de zinc-fer sont naturellement dures et résistantes à l'abrasion. Lors de certains tests, le revêtement de l'acier galvanisé était supérieur à la normale.dix foisPlus résistant à l'abrasion qu'une peinture classique, le revêtement galvanisé se compose d'une couche externe de zinc pur (η) plus souple et ductile, offrant une excellente résistance aux chocs, et de couches internes en alliage plus dures que l'acier. Cette structure multicouche confère aux pièces galvanisées une grande robustesse et une résistance à l'usure importante.

3. Protection auto-guérisseuse (cathodique) :Comme indiqué, le zinc se « sacrifie » pour protéger l'acier. Les petites rayures sur l'acier galvanisé ne rouillent pas car le zinc se corrode en premier (phénomène appelé protection cathodique). On parle même de « corrosion sous-jacente » pour désigner le phénomène qui se produit sur l'acier peint (la rouille se propageant sous la peinture) ; la galvanisation l'empêche.

4. Délai d'exécution rapide :Malgré l'équipement imposant, l'étape de galvanisation proprement dite est rapide. Suspendre une pièce et la plonger dans le zinc ne prend que quelques minutes. La préparation consiste principalement en un nettoyage chimique, et une usine bien organisée peut traiter une commande en quelques jours seulement. De fait, les ateliers de galvanisation modernes proposent un service 24h/24 pour les petites commandes.

5. Longue durée de vie :Un revêtement galvanisé protège l'acier pendant des décennies sans nécessiter de nouvelle peinture. En conditions extérieures typiques (industrielles ou rurales), il est courant d'observer plus de 50 ans avant le premier entretien. Cette longévité rend souvent la galvanisation plus économique que des repeintes périodiques sur le long terme.

6. Respect de l'environnement :Le procédé de galvanisation est relativement propre. Le zinc usagé est recyclé et il ne contient aucun solvant organique volatil, contrairement à la peinture. L'acier galvanisé est recyclable à 100 % en fin de vie. Les organisations professionnelles le considèrent même comme la protection anticorrosion « probablement la plus respectueuse de l'environnement ».

7. Finition reconnaissable :L'acier galvanisé présente souvent une caractéristiquepailletéou un motif en forme de flocon de neige à sa surface. Ces cristaux argentés sont les grains de zinc qui se solidifient et confèrent aux surfaces galvanisées un aspect distinctif. C'est un indice visuel de la présence d'un véritable revêtement par immersion à chaud.

Équipement de haute qualité : l'usine de galvanisation de tuyaux de Bonan Tech

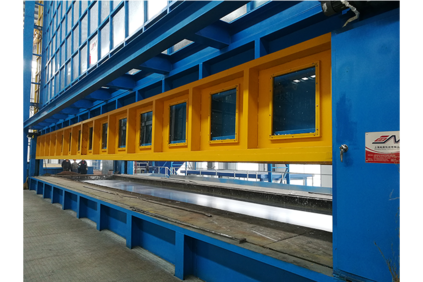

Les grands ateliers de galvanisation utilisent des machines robustes pour assurer le fonctionnement continu de ces procédés. Par exemple, Bonan Technology Co., Ltd., fabricant d'équipements, met l'accent sur son« Installation de galvanisation de tuyaux de qualité supérieure »Construites avec de l'acier et des composants de haute qualité, leurs lignes automatisées prennent en charge l'ensemble du processus : dispositifs de suspension des tubes, bains de dégraissage alcalin, décapage acide, stations de fluxage, convoyeur pour le bain de zincage et bains de trempe. Bonan précise que ses installations de galvanisation de tubes sont conçues pour une production en continu, quel que soit le diamètre des tubes.

Figure : Ligne de galvanisation continue de tubes en fonctionnement. Ces installations automatisées font passer les sections de tubes par nettoyage, fluxage et bain de zinc fondu.

Sur une ligne de production Bonan Tech, chaque étape est rigoureusement contrôlée. En effet, la galvanisation des tubes suit généralement les étapes suivantes :

Nettoyage caustique :Les tuyaux sont plongés dans un bain d'hydroxyde de sodium chaud pour éliminer l'huile et les calamines.

Décapage à l'acide :Ensuite, ils passent dans un bain d'acide (généralement HCl ou H₂SO₄) pour dissoudre la rouille et les oxydes restants.

Rinçage et fluxage :Après rinçage, les tuyaux sont trempés dans une solution de flux de chlorure de zinc et d'ammonium, ce qui permet de garantir que l'acier reste exempt d'oxyde avant la galvanisation.

Séchage:Toute trace d'humidité présente sur l'acier est éliminée par soufflage ou évaporation grâce à un séchoir à air.

Immersion (bain de zinc) :Les tuyaux sont acheminés dans le bain de zinc en fusion. Le trempage à chaud les recouvre entièrement de zinc.

Trempe :Enfin, les tuyaux galvanisés à chaud sont refroidis rapidement dans l'eau ou dans un bain de trempe pour fixer le revêtement.

Chaque tuyau qui sort maintenant est recouvert d'un revêtement de zinc uniforme pour prévenir la corrosion. Selon la description de Bonan, leurs« Machine de galvanisation automatique pour tuyaux »est capable de traiter « toute la gamme des tuyaux à galvaniser », garantissant ainsi que même les tuyaux de très grande ou de très petite taille reçoivent la couche de zinc appropriée.

Conclusion

Le bain de galvanisation est bien plus qu'un simple récipient métallique : il est au cœur d'un procédé éprouvé, fondé sur des données scientifiques, qui confère à l'acier une protection quasi autoréparatrice. Du nettoyage à l'immersion dans le zinc chaud, chaque étape est optimisée pour produire un revêtement durable, à liaison métallurgique parfaite. Nous avons constaté que l'acier galvanisé résiste non seulement à la rouille, mais le fait remarquablement bien, grâce à ses alliages multicouches, son extrême robustesse et sa durée de vie de plusieurs décennies.

Que vous soyez ingénieur en charge de la conception d'un pont ou particulier choisissant des poteaux de clôture, comprendre le processus de galvanisation permet de saisir l'efficacité de l'acier galvanisé. En bref, ce simple bain de zinc en fusion renferme un système de protection puissant et étonnamment sophistiqué, qui garantit la sécurité des structures en acier pour des générations.

Date de publication : 21 mai 2025